随着工业机器人不断的发展,焊接机器人可以把工件完美的焊接在一起,大量节省了时间与劳动力,解决了人工焊接质量不稳定,人工成本高等问题。但是目前的焊接机器人大多是预设好流程,具有固定的操作方式,只能应用于单一生产流水线。实际工作环境是复杂多边的,操作物的位置、大小都是不固定的,所以希望机器人具有智能识别、提取焊接参数的能力,真正实现自动化处理。

图1 焊接机器人

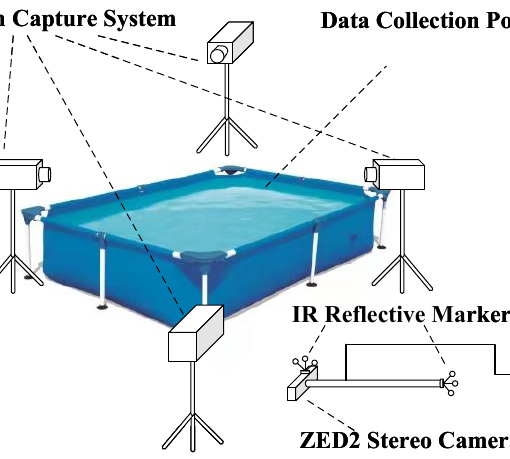

我们设计了基于ToF相机的提取焊接机器人所需的焊缝参数的算法流程,包含相机的校准、点云的识别以及焊缝的提取和测量几个步骤。

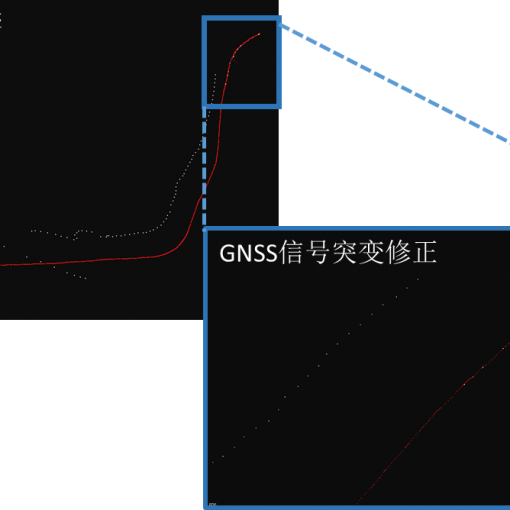

图2 相机的校准流程及效果展示

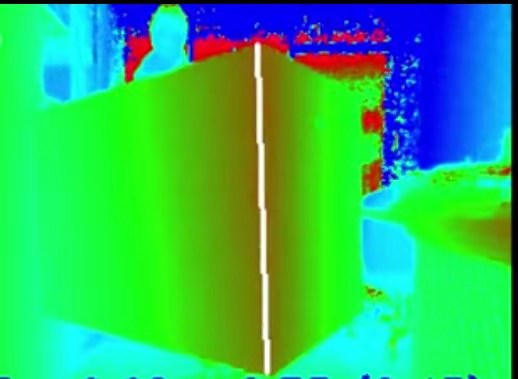

基于机器学习和模板匹配结合的方法,实现点云的识别,能够正确分类焊接件,准确率达90%。通过检测深度值的变化、平面的拟合,寻找焊接缝,并进行三维测量,提取焊接参数,确定焊接路径,精度可达1cm。

图3 三维测量结果

平面的拟合是整个过程中最重要的一步,传统的平面拟合都是针对激光扫面得到的点云,精度很高,但是TOF获得的数据包含较多的噪声,所以我们设计了一个新的平面拟合流程。如图3所示。

图4 平面拟合流程图

图4 两个平面的焊接路径提取结果

我们与新时达公司已达成深度合作,目前该算法已经在焊接机器人中进行开发和测试。除此之外,我们还在此基础上进行了焊接件的三维重建、三维测量等算法的研究。

如果您也致力于3D视觉领域物体测量、焊缝参数提取相关的研究,欢迎与我们联系,我们希望与您一起研究,为做出更多的贡献一起努力。